Publicado por la revista APICS, mayo / junio 2011./ James F. Cox III, Ph.D., PhD, CFPIM, CIRM

Dada su situación, lograr un salto significativo en las ganancias parecía imposible. Sin embargo, Fleetguard, junto con Vector Consulting Group – India, se embarcó en su viaje de visión viable. El objetivo era aumentar las ganancias por siete en cuatro años.

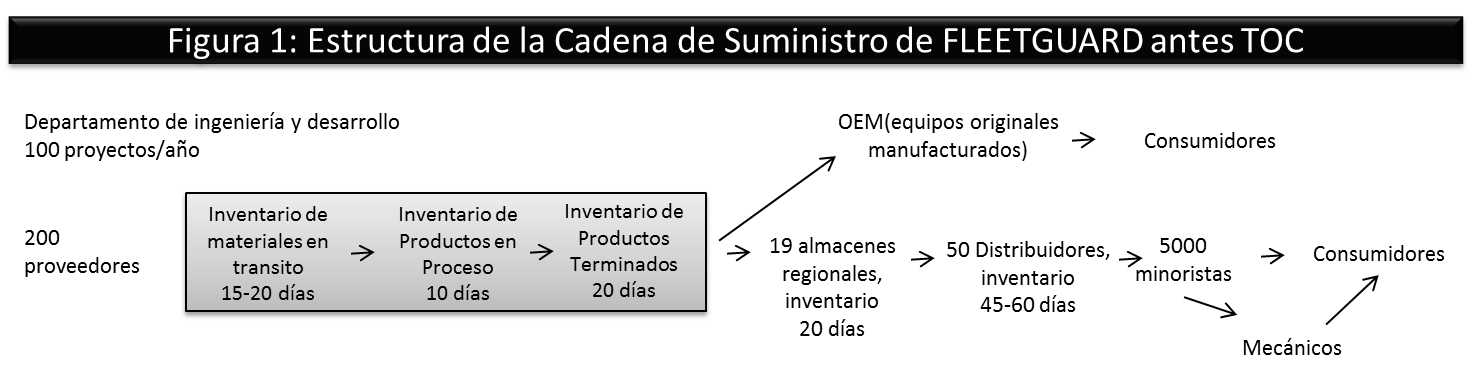

El nivel de implementación de Fleetguard se secuenció en función del árbol de estrategia y táctica (C&T). El árbol S&T tiene como objetivo generar una estrategia holística, una que ayude a especificar la secuencia de implementación y su lógica asociada. A nivel genérico, el árbol de C&T se trata de desarrollar una ventaja competitiva decisiva. Goldratt define esto como una característica que satisface una necesidad importante del cliente y que un competidor no puede copiar fácilmente por un período considerable. Debido a que Fleetguard ya tenía una gran participación de mercado en el segmento OEM, tuvo que explotar sus limitadas perspectivas de crecimiento agregando más productos. Pero la oportunidad real estaba en sus otros segmentos de mercado: mercado de repuestos, exportaciones e instituciones. La mayoría de los proveedores de OEM automotrices tienen porcentajes de desempeño de entrega en los 90 altos. A pesar de eso, Los OEM generalmente terminan reprogramando sus líneas de montaje debido a que faltan piezas. Fleetguard desarrolló una ventaja competitiva decisiva a través de su garantía de disponibilidad, en la que los OEM pueden adquirir cualquier producto que deseen en cualquier momento sin estar sujetos a los calendarios anteriores. Esto significa que Fleetguard nunca hará que se reprograme la línea OEM. El potencial del mercado secundario era enorme, considerando la participación de mercado de Fleetguard y la limitada gama de productos. Para desarrollar una ventaja competitiva decisiva, sería necesario que Fleetguard elija la gama (los productos) y el alcance (distribuidores y minoristas). La empresa tenía que depender de distribuidores y minoristas. Por lo tanto, la ventaja competitiva decisiva involucró un gran enfoque en resolver un problema importante de estos socios de canal. La ventaja competitiva decisiva del mercado de posventa es una asociación con el distribuidor que ofrece giros de inventario superiores, y otros parámetros siguen siendo los mismos. Los giros de inventario superiores deberían causar una mejora dramática en el retorno de la inversión de los socios de canal. Esos socios de canal estarían dispuestos a aumentar el alcance y la gama de productos en los puntos de venta minorista. Los expertos han demostrado que el cambio de un sistema de distribución push basado en pronósticos a un sistema de distribución pull TOC basado en reabastecimientos frecuentes basados en el consumo conduce a un aumento drástico en la rotación de inventarios al tiempo que reduce los desabastecimientos. Los profesionales de marketing de Fleetguard desarrollaron una propuesta de «soluciones para ventas», que garantizaba un rendimiento de entrega del 100 por ciento y la reducción de la mitad de los plazos de ejecución actuales del proyecto para el segmento del mercado de exportación.

Nivel dos Las estrategias de crecimiento mejoradas para todos los segmentos del mercado se enfocaron en el departamento de ingeniería de Fleetguard. El plazo de entrega original se reduciría a la mitad al aumentar la tasa de ingeniería de desarrollo de nuevos productos. Los OEM proporcionarán más productos a Fleetguard que otros proveedores. La promesa de un rápido desarrollo de nuevos productos utilizando la gestión de proyectos de la cadena crítica también contribuyó a la reputación y la participación comercial de Fleetguard.

La implementación

Fleetguard pasó de la producción de fabricación a pronóstico a la producción de disponibilidad en sus cinco plantas. Se implementaron la programación simplificada del tambor-búfer-cable (DBR) y la gestión del búfer. En lugar de producir a los pronósticos, las plantas comenzaron a producir al consumo. Cuando la producción se correspondía con el consumo, casi se eliminaba el robo de capacidad entre los productos. Con la implementación simplificada de DBR, se liberó más del 50% de la capacidad, mientras que el tiempo de entrega se redujo drásticamente. Otros cambios incluyen:

• un informe diario de penetración de amortiguadores basado en la situación del stock para guiar las prioridades

• almacenamientos intermedios de materias primas y el correspondiente sistema de reabastecimiento con los proveedores para que las plantas puedan producir cualquier unidad de almacenamiento (SKU) en cualquier día

• un proceso de fabricación a pedido , sistema DBR simplificado

• Un sistema de reposición basado en el consumo a lo largo de la cadena de suministro.

Cada enlace en la cadena de Fleetguard se ordena diariamente y se repone con frecuencia. Con los almacenes centrales y regionales actuando como puntos de desacoplamiento perfectos (en lugar de ubicaciones de almacenamiento), el tiempo de reposición de los distribuidores se redujo de 7 a 15 días a 1 a 4 días. La solución en el distribuidor requería la reposición de las ventas diarias, pero no existía un sistema de tecnología de la información, como es el caso de la mayoría de los distribuidores y minoristas en la India. Por lo tanto, Fleetguard desarrolló e implementó un sistema simple basado en la web a través del cual los distribuidores informaron las ventas totales de cada SKU diariamente.

Para aprovechar la ventaja competitiva decisiva para cada segmento del mercado, los vendedores de Fleetguard tuvieron que abandonar sus roles como tomadores de pedidos y aprender a vender la capacidad operativa superior de la compañía. Los beneficios para los distribuidores fueron la mejora significativa de los turnos de inventario y la disponibilidad del 100 por ciento y, a cambio, los distribuidores se comprometieron a aumentar el alcance y la gama de productos Fleetguard. Las plantas de Fleetguard se suministran solo de acuerdo con el consumo y la gestión de amortiguadores. Con el nuevo sistema, las ventas de los distribuidores aumentaron un 30 por ciento en los primeros seis meses, y el retorno de la inversión de los distribuidores aumentó de 25 a 120 por ciento.

Los responsables de la toma de decisiones de Fleetguard implementaron a continuación el sistema de extracción de los distribuidores para sus minoristas. Fue un desafío obtener datos diarios, ya que la mayoría de los puntos de venta son tiendas pequeñas. Los vendedores de los distribuidores diseñaron y utilizaron un sistema de reposición visual. Con cada socio de canal ganando más dinero que antes, era más fácil lograr un mayor alcance y alcance. Fleetguard aumentó el número promedio de SKU por distribuidor. En solo cinco meses, el número aumentó de 18 a 35 SKU, y continúa aumentando. La compañía también mejoró significativamente el número promedio de minoristas atendidos por un distribuidor.

Estos resultados se lograron sin ningún esquema de descuento de precios. De hecho, Fleetguard ha finalizado los planes de descuento con todos los socios de canal. Para permitir el reabastecimiento a los minoristas, la compañía introdujo cambios en su canal de posventa que anteriormente no se conocían en el posventa automotriz de la India. Estos incluyen

• exclusividad de área para cada distribuidor

• precios uniformes para todos los distribuidores y minoristas por distribuidores

• minoristas visitados semanalmente por el vendedor del distribuidor para verificar el stock y generar pedidos.

Una vez que la implementación se estabilizó en toda la cadena de suministro, los líderes de Fleetguard se centraron en tomar pasos para el siguiente nivel en la visión viable: mejorar la tasa de desarrollo de nuevos productos. Los gerentes se dieron cuenta de que el rendimiento futuro está dictado por la tasa de desarrollo de nuevos productos para las piezas del mercado de accesorios y las piezas que abordan más aplicaciones. Al utilizar la gestión de proyectos de la cadena crítica, los profesionales de ingeniería pudieron reducir el tiempo de ejecución del proyecto en un 50 por ciento y aumentar la cantidad de proyectos completados en más del 80 por ciento en cinco meses sin un aumento en la dotación de personal. Además, el número de proyectos entregados en el tercer año fue tres veces mayor que el del primer año.

Fleetguard hoy

La cadena de suministro de TOC de Fleetguard y sus medidas asociadas se muestran en la Figura 2. El almacén central tiene una disponibilidad del 99 por ciento a los 6 a 8 días de inventario, los almacenes regionales tienen una disponibilidad del 99 por ciento a los 12 días de inventario y los distribuidores tienen la disponibilidad del 100 por ciento. El trabajo de la planta en proceso es de dos a tres días. La disponibilidad de materias primas es más del 98 por ciento.

Durante la reciente recesión, cuando los OEM operaban al 80 por ciento de su capacidad, las ventas de Fleetguard a los OEM aumentaron un 10 por ciento respecto al año anterior. El mercado secundario ha mostrado un crecimiento anual del 50 por ciento durante los últimos tres años y está en aumento. Los distribuidores disfrutan de un retorno de la inversión de más del 120 por ciento.

La mezcla de mercado actual de Fleetguard es 67% OEM, 24% posventa, 5% exportaciones y 4% instituciones. Desde la implementación inicial de TOC, las ventas anuales aumentaron de $ 36 millones a $ 113 millones. La organización está muy cerca de lograr su visión viable de multiplicar por cuatro las ventas y multiplicar por siete las ganancias en 2011. Lo más importante es que Fleetguard y sus socios de la cadena de suministro trabajan en armonía.

Si te intereso este articulo echa un vistazo a este vídeo, es corto